江蘇弘鼎環保設備科技有限公司有著多年生產再生橡膠的經驗,是中國橡膠協會、中國輪胎翻修與循環利用協會,也是南通地區大的再生膠企業。主要經營新型節能環保、安全、高效、自動化再生橡膠生產線;塑化膠粉及高品質再生膠等,其自主研發的丁基再生膠脫硫設備采用的是斷硫塑工藝和獨特的雙螺旋自清潔控制方法,解決了傳統再生橡膠生產中高溫高壓產生的不安全問題和廢水廢氣污染環境的問題。采用電磁加熱方式,提高了熱效率并可大量節省能源。整機節能效果明顯。連續生產、自動化控制程度較高、節省人力,產品質量穩定,綜合經濟效益較高。

傳統的再生膠生產中,污染主要產生在脫硫程序。將廢輪胎、廢橡膠制品粉碎成膠粉后,與脫硫劑在脫硫罐內反應,這一卸料過程會有大量惡臭廢氣排放,引發周邊群眾不滿。任何再生膠企業偶爾發生的生產安全事故和環保問題,都會使再生膠行業的其他企業因此陷入輿論的漩渦,成為眾矢之的。再生膠企業的生存環境需要所有企業一起努力才能得到持續改善,推廣綠色、環保的再生膠生產工藝已成為企業必須要做的一件事。

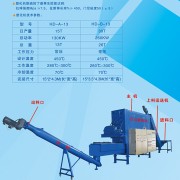

針對傳統動態脫硫法會產生大量廢水、廢氣和不安全因素的問題,業內不少企業花費了大量時間和精力開發新的再生膠生產工藝,單螺旋、雙螺旋常壓、變頻調速、數顯智能溫控、連續聯動化生產的硫化橡膠粉常壓連續脫硫成套設備脫穎而出。該工藝將硫化橡膠粉、活化劑、軟化劑等經攪拌輸送到脫硫機中,采用在螺旋裝置內的密封輸送狀態下加熱脫硫與夾套螺旋冷卻完成脫硫降溫,實現常壓脫硫、降低能耗,生產過程無廢水、廢氣排放。常壓連續脫硫法與傳統動態脫硫法相比,可節能20﹪以上,并且無廢水、廢氣排放,還使操作人員減少2/3,設備使用鋼材減少3/4,占地面積減少2/3,大大節約了土地。

一、采用熱源直接輻射,避免了傳統方法水、汽相變熱能轉換消耗,與動態法相比,可節約能源30%左右。

二、可以生產再生膠,提高再生膠質量,提高產品附加值,為我國再生膠工業由大變強提供技術支撐。

三、從生產工藝上徹底解決了廢水、廢氣二次污染問題,實現再生膠低碳制造、清潔化生產、綠色發展。

四、省去鍋爐、蒸汽發生器、尾氣凈化裝置以及油氣管道的投入,可以節省50%。

五、在常壓條件下生產,避免了在高壓條件下產生的安全隱患,真正實現了無憂無慮的安全生產。

六、實現了連續化生產,改變了傳統再生膠間歇生產的歷史。為下一步廢舊輪胎全自動流水線生產再生膠及清潔生產打下了堅實的基礎。

七、提高了生產自動化程度,減少用人,減輕了勞動強度,改善了生產環境。

八、即可生產廢舊輪胎再生膠,又可生產丁基再生膠、三元乙丙再生膠、丁睛再生膠等、真正實現了一機多用。

九、提高了生產效率,降低了生產成本,具有明顯的經濟效益、社會效益和環境效益。

機構特點:整體設備結構簡單,全部外露式設計,模塊式組合;控制點少,電控方式簡單,數據顯示直觀易操作;外掛式軸承,防止軸承受熱和滲漏造成的損壞;多層組合式密封系統,有效防止滲漏;防熱膨脹設計,熱膨脹不影響機構變形;設備故障因素與操作故障因素極低;加熱效率不因使用壽命而降低,迫使能耗升高;整體屏蔽設計。

簡繁切換

簡繁切換