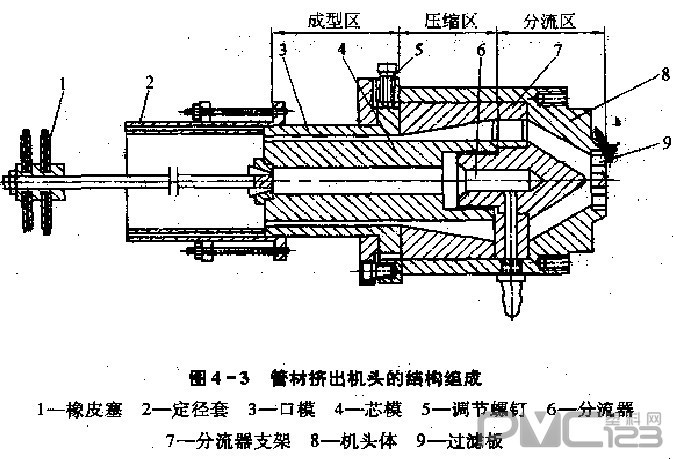

管材擠出機頭的結構組成,如圖4一3所示。

1、口模和芯模。口模用來成型制品的外表面,芯模用來成型制品的內表面。因此,口模和芯模的定型部分決定了制品的橫截面形態和尺寸。

2、過濾板(多孔板、柵板)。過濾板的作用是將塑料熔體由在料筒內的螺旋運動轉變為自踐運動。并且過濾雜質和尚未塑化的塑料原料。此外,過濾板還能形成一定的機頭壓力,使塑料制品更加密實。

3、分流器和分流器支架。分流器又稱魚雷頭。塑料通過分流器變成薄環狀,并且平穩地進人成型區同時進一步對熔體進行加熱和塑化。大型擠出機的分流器內部還裝有加熱裝置。

分流器支架主要用來支撐分流器和芯棒,同時也能對分流后的塑料熔體進一步進行剪切和混合作用(有時會產生熔接痕而影響塑件強度和外觀)。小型機頭的分流器支架可與分流器設計成一個整體。

4、機頭體。機頭體相當于模架用來安裝固定機頭的各零部件機頭體需與擠出機料筒緊密連接連接處應密封以防塑料熔體泄漏。

5、調節螺釘。調節螺釘用來調節控制口模與芯模之間的環隙大小和同軸度,以保證擠出制品壁厚均勻。通常調節螺釘的數量為4~8個,視模口的尺寸而定。

6、定徑套。離開口模后的塑科熔體雖已具有給定的截面形狀,但因其仍處于黏流態而不能抵抗自重,會變形,為此需要用定徑套對其進行冷卻定型,以使制品固化并獲得良好的質量、準確的尺寸和幾何形狀。

7、橡皮塞。橡皮塞的作用是防止壓縮空氣泄漏,保證管內具有一定的壓力。